硅粉廠設備立式磨與沖旋磨的比較

硅粉廠設備立式磨

硅粉加工,是指將冶煉出來的硅塊(25-80mm)經過特殊的工藝破碎,生產成為指定粒度(通常80~400μm)范圍的硅粉的過程。目前,硅粉廠硅粉加工設備主要有立式磨和沖旋磨兩種,今天本文為您介紹一下硅粉廠設備立式磨與沖旋磨的比較。

一、硅粉廠設備立式磨與沖旋磨生產能力的比較:某公司5t/h立式磨機在設計標定的生產能力情況下,可以超出設計能力的5%左右。尤其在平均粒度> 130um的情況下,生產能力可以超出更高。φ880的沖旋磨,理論上有1.5t/h的生產能力。但由于硅塊的特殊性,沖旋磨的刀頭的磨損情況,使用周期以及其它傳動設備故障都會影響沖旋磨的實際生產能力和開機時間。

二、硅粉廠設備立式磨與沖旋磨325目以上細硅粉含量的比較:立式磨機系統操作正常的情況下,細硅粉的含量可以控制在3%左右。在生產時間較長、磨輥磨損比較嚴重的情況下,細硅粉的比例可以控制在8% 以下(細粉率的高與低,與操作控制有直接關系);根據某廠沖旋磨φ600型號生產數據,325目以上達到10%~15%。據以往了解,沖旋磨在實際生產過程中可能超過這個數值。

三、硅粉廠設備立式磨與沖旋磨系統工藝設計的比較:立式磨機硅粉生產系統采用負壓生產,風量循環使用,連續性比較好,系統設計比較合理。國內廠家通過近10年實際使用,不斷完善,該系統的硅粉加工工藝得到了改進,使立式磨機的操作,自動化程度有所提高,可調節性更加簡便可靠。沖旋磨硅粉加工系統,由于是正壓輸送,系統密封情況不好,硅粉塵的泄漏量比較大,連續性較差,需要改進。且設計整體比較小,緩沖能力差,不能很好地適應大規模硅粉生產要求,沖旋磨硅粉加工系統總體設計比較簡單、粗糙,部分除塵措施不完善,只能適應一些比較小的硅粉加工企業使用。

四、硅粉廠設備立式磨與沖旋磨安全環保性能的比較:立式磨機硅粉加工系統整體設計情況比較合理,采用了風選硅粉粒度的技術,在硅粉風選過程中立式磨機出口管路及旋風分離器.布袋除塵器等均為負壓操作,所以硅粉粉塵的泄漏機率很小,硅粉加工裝置的廠房內部粉塵濃度很低,不存在硅粉塵飛揚的現象,從根本上杜絕硅粉塵空間塵爆的可能性。由于采用了風選的技術,使硅粉生產系統內部的細硅粉(氣溶膠)的含量可以大為降低,同時可以防止硅粉粉塵在設備內部形成局部沉積,杜絕硅粉加工系統內部發生塵爆的可能。該粉磨系統的風選系統是循環回路,利用布袋除塵器的脈沖反吹的氮氣,補充進入粉磨管路內部,耗用較小的氮氣量就可以使粉磨系統實現氮氣保護運行。沖旋磨硅粉生產系統由于設計的比較小而且相對簡單,不采用風選,導致硅粉塵泄漏比較嚴重。使硅粉生產現場的粉塵濃度比較高,容易導致員工引發塵肺病。沖旋磨硅粉生產系統由于不能形成封閉的氮氣密封系統,容易導致硅粉塵在系統內部形成堆積,使沖旋磨內部或其它位置硅粉塵(氣溶膠)含量較高,在火源能量較高的情況下極易發生硅粉塵爆炸。

五、硅粉廠設備立式磨與沖旋磨能耗與備件損耗的比較:立式磨機(以1.5wt/a計算): 工業電80kw.h/t、工業水0.2m/t、氮氣9.0Nm3- 23.0 Nm/t,備件費用:80萬元左右,平均每噸備件成本50~60元/t。沖旋磨(φ660):工業電估計在75 ~100kw.h/t、循環水約4m/t、氮氣約126 Nm/t,刀頭總耗量約在70t/a。

六、硅粉廠設備立式磨與沖旋磨磨機檢修情況的比較:立式磨機一般每月檢修一次 ,檢修時間為2個工作日,檢修總工日為8~12個。沖旋磨檢修更換刀頭、襯板周期為<24h。當刀頭、襯板的質量不好時,只能使用3h~4h,需要更換一次。預計每次檢修需要0.5工作日,檢修總工日在2個左右工日,不僅增加人工成本,且耽誤生產進度。

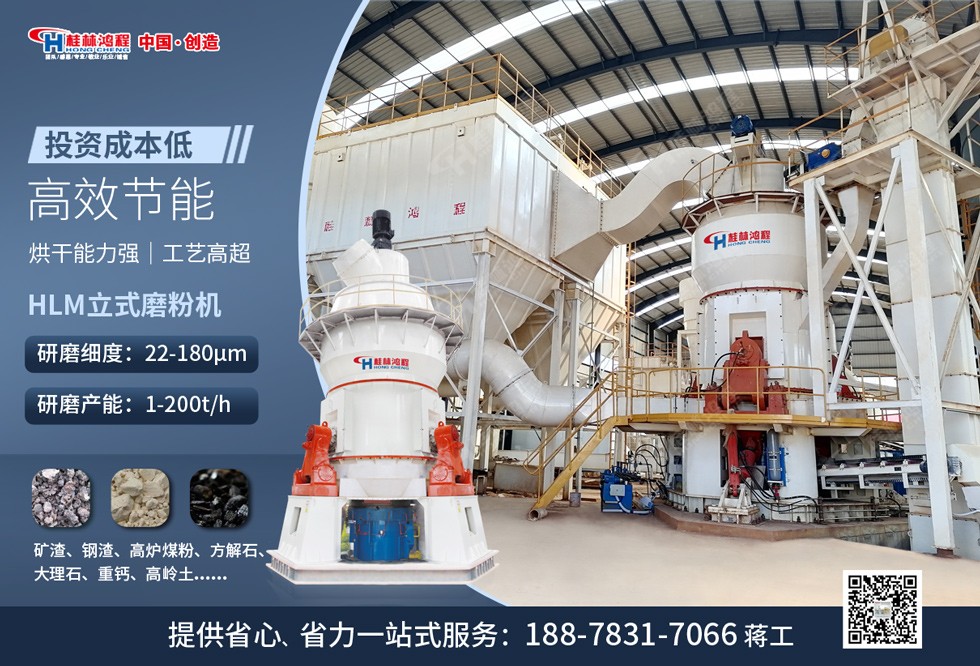

結論:通過對立式磨機系統和沖旋磨機系統的考察對比分析,以及與有機(多晶)硅行業的技術人員溝通,普遍的看法是:沖旋磨不適合大規模的硅粉加工。另外,從國內有機(多晶)硅廠家選擇磨機的情況看,雖然立式磨機的一次投資可能高于沖旋磨,立式磨機仍是國內絕大多數有機硅(多晶)廠家進行硅粉加工的理想選擇。桂林鴻程是硅粉廠設備立式磨生產廠家,我們生產的HLM硅粉立磨在硅粉廠業內得到了廣泛的應用和認可,如果您有硅粉廠設備立式磨采購需求,歡迎給我們來電了解設備詳情,聯系電話:18878317066 蔣工。